Oksiyakıt, oksijen ile çelik arasında o kadar sıcak (yaklaşık 1.800°F) bir kimyasal reaksiyon oluşturur; metal yumuşar ve ardından erir.

Plazma, her türlü iletken malzemeyi kesebilecek çok sıcak, yüksek enerji yoğunluğuna sahip bir ark üretmek için yüksek sıcaklıkta iyonize gaz kullanır

Oksiyakıt, oksijen ile çelik arasında o kadar sıcak (yaklaşık 1.800°F) bir kimyasal reaksiyon oluşturur; metal yumuşar ve ardından erir.

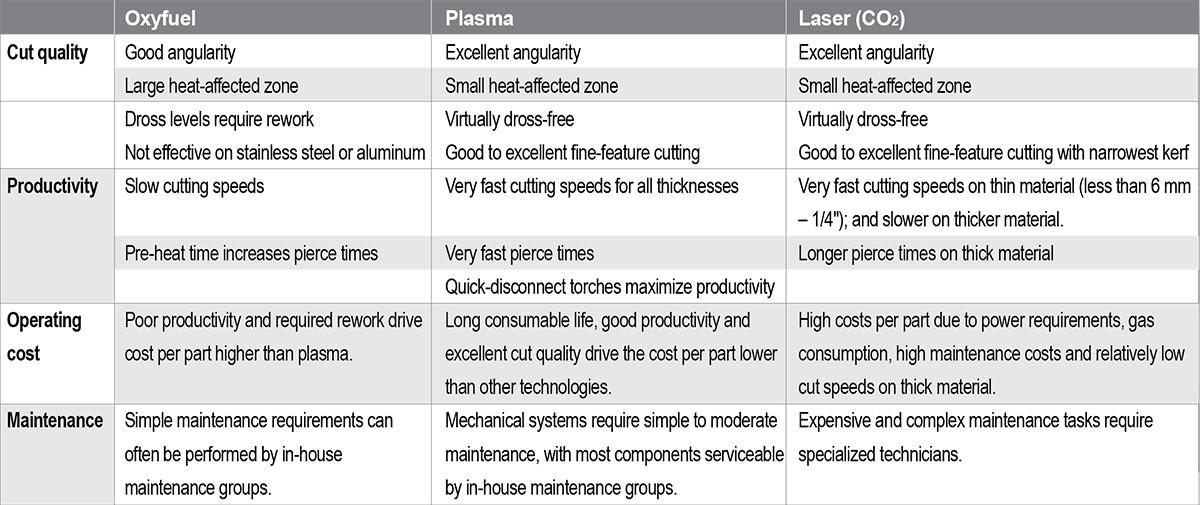

Farklı kesme uygulamaları, farklı seviyelerde kesim kalitesi gerektirir. Bu önemli olabilir çünkü kesilmiş kenar, bitmiş parçanın veya ürünün alıcısı tarafından görülebilecektir. Diğer durumlarda kesim kalitesi, kaynak veya boyama gibi sonraki işlemler üzerindeki etkisinden dolayı önemlidir; Kaynağa hazır kesimler, kaynak hazırlığı ihtiyacını azaltacak, üretimi kolaylaştıracak ve işçilik maliyetlerini azaltacaktır. Ayrıca kesim kalitesinin daha az önemli olduğu zamanlar da vardır ve operatörler daha yüksek verim için kesim kalitesini değiştirmeyi tercih edebilir.

Kesme kalitesi aşağıdakiler de dahil olmak üzere bir dizi faktöre göre belirlenir:

· Kesme makinesinin hareketi

· Makinenin güç seviyesinin kesilen malzemenin kalınlığına uygun olup olmadığı

· Hangi gazlar (veya su jeti durumunda aşındırıcılar) kullanılıyor?

· Makine ayarlarının ve kesme sarf malzemelerinin uygun şekilde eşleşip eşleşmediği

Bazı işlemlerde, özellikle oksigaz kesimde, operatörün becerisi kesim kalitesinin belirlenmesinde en önemli değişken olabilir. Diğer işlemler operatörün becerisine bu kadar bağlı değildir.

Bir kesimin kalitesi aşağıdaki özelliklere göre değerlendirilir:

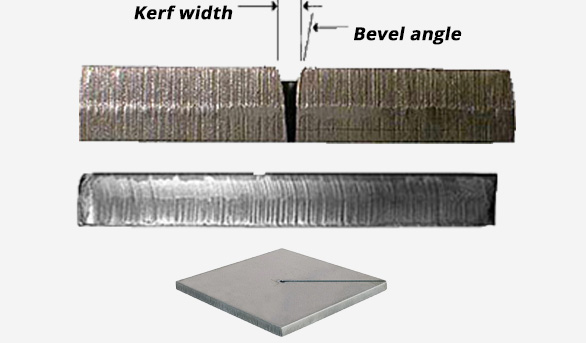

· Açısallık – çok az açılı veya hiç açılı olmayan bir kesim en iyi seçenek olarak kabul edilir

· Kerf veya genişlik − daha küçük bir kerf genişliği parça ayrıntılarının daha ince olmasını sağlar

· Tolerans – daha sıkı toleranslar daha hassas, tekrarlanabilir kesim anlamına gelir

· Isıdan etkilenen bölgenin boyutu − daha küçük bir bölge metalin bütünlüğünü daha iyi korur ve kaynak ve kılavuz çekme gibi diğer işlemlerin uygulanabilirliğini etkiler

· Cüruf – daha az genellikle daha iyidir (Cüruf, kesme işlemi sırasında eriyen ve kesimin kenarlarına bağlı kalan metaldir)

· Kenar kalitesi – yüzeyin düzgünlüğü

· Torç yükseklik kontrolü (THC) performansı

Üretkenlik genellikle yanlış bir şekilde yalnızca kesme hızıyla eşitlenir. Önemli olmakla birlikte dikkate alınması gereken başka faktörler de vardır. Örneğin:

· Gereken programlama süresi miktarı

· Kesme makinesinde iş kurulumu için gereken süre

· Sistemi kesme işlemine hazırlamak (veya ön ısıtmak) için gereken süre

· Makinenin kabul edebileceği kesme kafası sayısı

· Yerleştirme yazılımının verimliliği ve kesme süresini en üst düzeye çıkarma ve gereksiz kesme kafası hareketini azaltma yeteneği

· Sistem kesim yaparken parçaları güvenli bir şekilde boşaltma yeteneği

· Tek bir makinede birden fazla işlemi gerçekleştirebilme yeteneği - örneğin, konturları kesme, iç yarıkları ve delikleri kesme ve eğim verme

· Çapraz geçiş veya IHS sırasında ön akış gibi paralel görevleri gerçekleştirmek için sistemlerin entegrasyonu süreç süresini iyileştirebilir

· Kesme makinesinden çıkan parçaların kalitesinin iyileştirilmesiyle azaltılabilecek veya ortadan kaldırılabilecek taşlama gibi ikincil işlemler için gereken süre

Üretkenlik genellikle yanlış bir şekilde yalnızca kesme hızıyla eşitlenir. Önemli olmakla birlikte dikkate alınması gereken başka faktörler de vardır. Örneğin:

· Gereken programlama süresi miktarı

· Kesme makinesinde iş kurulumu için gereken süre

· Sistemi kesme işlemine hazırlamak (veya ön ısıtmak) için gereken süre

· Makinenin kabul edebileceği kesme kafası sayısı

· Yerleştirme yazılımının verimliliği ve kesme süresini en üst düzeye çıkarma ve gereksiz kesme kafası hareketini azaltma yeteneği

· Sistem kesim yaparken parçaları güvenli bir şekilde boşaltma yeteneği

· Tek bir makinede birden fazla işlemi gerçekleştirebilme yeteneği - örneğin, konturları kesme, iç yarıkları ve delikleri kesme ve eğim verme

· Çapraz geçiş veya IHS sırasında ön akış gibi paralel görevleri gerçekleştirmek için sistemlerin entegrasyonu süreç süresini iyileştirebilir

· Kesme makinesinden çıkan parçaların kalitesinin iyileştirilmesiyle azaltılabilecek veya ortadan kaldırılabilecek taşlama gibi ikincil işlemler için gereken süre

Malzeme kullanımı

Malzeme kullanımı işletme maliyetine katkıda bulunan bir diğer önemli faktördür. Çoğu durumda, kullanılmamış veya hurda malzemeleri satarak maliyetlerin bir kısmını telafi etmek mümkün olsa da, ilk etapta daha az atık olmasını sağlayacak şekilde bu malzemenin kullanımını artırmak çok daha faydalıdır. Malzeme kullanımına çeşitli faktörler katkıda bulunur; en önemlisi, parça yuvasını belirleyen ve kesme hareketini yönlendiren CAD yazılımı.

İşletme maliyetini hesaplarken, yalnızca saat başına maliyeti hesaplamak yerine parça başına maliyete veya ayak başına maliyete odaklanmak önemlidir. Neden? İşletme maliyeti saatte ~17,96 EUR (20 $) olan ancak saatte yalnızca iki parça üreten bir sistem, saatte ~17,96 EUR (20 $) maliyeti olan ancak 100 parça üreten bir sistem kadar verimli değildir.

Parça başına maliyet = Saat başına işletme maliyeti / üretilen parça sayısı

Ayak başına maliyet = Saat başına işletme maliyeti / kesilen ayak sayısı

Toplam maliyet

İşletme maliyetinin daha da derinlemesine değerlendirilmesi, parçayı kaynak veya boyamaya hazırlamak veya parçayı sadece estetik amaçlarla bitirmek için sonraki işlemler de dahil olmak üzere, tamamlanmış bir parçayı üretmenin toplam maliyetinin anlaşılmasını gerektirir. Sonraki süreçler ve bunların gerektirdiği makine süresi ve işçilik maliyetleri, kesme sürecindeki iyileştirmeler yoluyla azaltılabildiğinde, tamamlanan parça başına toplam maliyet de azaltılabilir.

Bir kesme sisteminde genellikle gözden kaçırılan alanlardan biri Torç Yükseklik Kontrolü (THC) performansıdır. Yüksek performanslı bir yükseklik kontrolü, CNC veya Parça Programı aracılığıyla otomatik işlem kurulumu yapma becerisine sahiptir:

· yaygın kurulum hatalarını azaltın veya ortadan kaldırın

· sarf malzemesi ömrünü en üst düzeye çıkarmak için elektrot aşınmasını telafi eder

· optimum kesim açısallığı için uygun yüksekliği koruyun

· meşaleyi hasardan koruyan meşale çarpışmalarını algılama