Malzeme türü

· Paslanmaz çelik ve alüminyum dahil, elektriği ileten herhangi bir metal

· Paslanmış, boyalı ve genleşmiş metalleri işleyebilir

Kesme kalitesi

· +/- 0,38 mm ila 0,5 mm (+/- 0,015" ila 0,020") aralığındaki toleranslar ve 10 mm'den (3/8") küçük çelikte ortalama kenar açısallığı 2° ila 3°'dir; 12 mm - 38 mm (1/2" - 1-1/2") çelikte 1°; 50 mm (2") çelikte 1°'den az

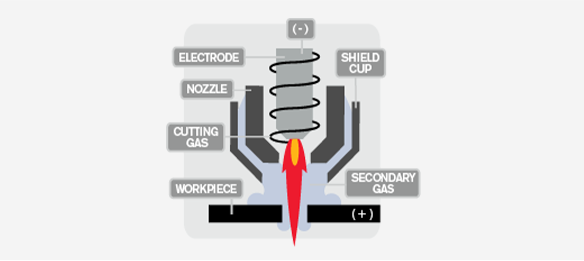

· Isıdan etkilenen dar bölge, genellikle 0,25 mm'den (0,010") az

· Doğru proses ve gaz seçimi, minimum düzeyde kenar sertleşmesi üreterek mükemmel kaynaklanabilirliğe olanak tanır

· Düzgün torç hareketi ile nispeten pürüzsüz kenarlar

· Nominal üretim kapasitelerine kadar çelik üzerinde minimum cüruf (yeniden katılaşmış metal)

* Toleranslar malzeme türüne ve kalınlığına, parça geometrilerine ve kesme sisteminin genel tasarımına ve kalitesine bağlı olarak değişiklik gösterir. Burada listelenen toleranslar, iyi hareket kabiliyetine sahip, kaliteli bir kesim masasının kullanıldığı varsayılarak genel olarak kabul edilen toleranslardır. Farklı kesim tablaları, tamamen aynı kesme bileşenleriyle donatılmış olsalar bile farklı sonuçlar sağlayacaktır.

Malzeme türü

· Paslanmaz çelik ve alüminyum dahil, elektriği ileten herhangi bir metal

· Paslanmış, boyalı ve genleşmiş metalleri işleyebilir

Kesme kalitesi

· +/- 0,38 mm ila 0,5 mm (+/- 0,015" ila 0,020") aralığındaki toleranslar ve 10 mm'den (3/8") küçük çelikte ortalama kenar açısallığı 2° ila 3°'dir; 12 mm - 38 mm (1/2" - 1-1/2") çelikte 1°; 50 mm (2") çelikte 1°'den az

· Isıdan etkilenen dar bölge, genellikle 0,25 mm'den (0,010") az

· Doğru proses ve gaz seçimi, minimum düzeyde kenar sertleşmesi üreterek mükemmel kaynaklanabilirliğe olanak tanır

· Düzgün torç hareketi ile nispeten pürüzsüz kenarlar

· Nominal üretim kapasitelerine kadar çelik üzerinde minimum cüruf (yeniden katılaşmış metal)

* Toleranslar malzeme türüne ve kalınlığına, parça geometrilerine ve kesme sisteminin genel tasarımına ve kalitesine bağlı olarak değişiklik gösterir. Burada listelenen toleranslar, iyi hareket kabiliyetine sahip, kaliteli bir kesim masasının kullanıldığı varsayılarak genel olarak kabul edilen toleranslardır. Farklı kesim tablaları, tamamen aynı kesme bileşenleriyle donatılmış olsalar bile farklı sonuçlar sağlayacaktır.

İdeal kalınlık

· 26 kalibreden 50 mm'ye (2") kadar yumuşak çelik, paslanmaz ve alüminyum

· 182 mm'ye (6-1/4") kadar paslanmaz ve alüminyumu kesebilir; bazı ikincil işlemler gerekecektir

Verimlilik

· 6 mm (1/4") ve daha kalın malzemelerde lazerden daha hızlı

· 50 mm'ye (2") kadar oksigazdan daha hızlı

İşletme maliyeti

· Tüm malzemelerde ve 50 mm (2") kalınlığa kadar parça başına düşük maliyet

· Düşük servis ve bakım gereksinimleri

Sermaye ekipmanı maliyeti

· Orta – oksigazdan daha yüksek, lazer ve su jetinden daha düşük

Taşınabilirlik

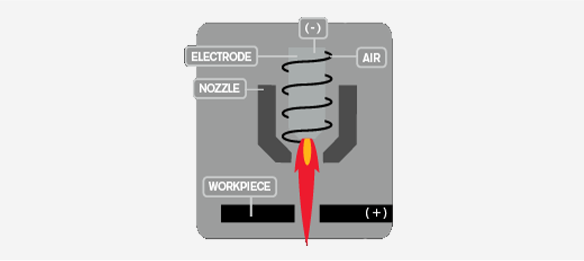

· Hava plazma sistemlerinde son derece taşınabilir, hafif invertör tasarımları

· Günümüzün sistemleri bir jeneratörde iyi performans sağlayacak şekilde tasarlanmıştır

· Bazı sistemlerde yerleşik hava kompresörleri bulunur